Per Digitalisierung Geschäftsfeld erweitern

Magdeburger Getriebehersteller setzt auf Rehabilitation verschlissener Technik

Wenn ein 70 Tonnen schweres Getriebe in die Jahre gekommen ist, dann schlägt für ein solches Schwergewicht nicht automatisch das letzte Stündlein. In Ländern wie Usbekistan, Russland oder Bulgarien entscheiden sich die Firmen durchaus für eine Rehabilitation der Anlagen, die unter anderem in Zementwerken im Einsatz sind. An Ort und Stelle machen Magdeburger Experten diese wieder fit, arbeiten Teile mit einer Genauigkeit im Mikrometer-Bereich auf. Eine solche aufwändige Kur schenkt den Getrieben ein neues Leben, macht sie effektiver und leistungsstärker.

Der Erfolg dieses Herangehens ist augenscheinlich. Das Innenleben eines Getriebes, vor 30 oder 40 Jahren konstruiert, lässt sich heute vereinfachen und deutlich leichter bauen. Statt 40 Tonnen, die Zahnräder und andere Teile in einigen Anlagen einst auf die Waage brachten, reicht in der Gegenwart durch neue technologische Lösungen ein Gewicht von etwa der Hälfte aus. "Und gleichzeitig senken wir durch unsere Modernisierung den Ölverbrauch von beispielsweise 1.600 Liter auf 800 Liter, das schont Ressourcen", erläutert Gerhard Krossing, Inhaber der Magdeburger VAKOMA Production GmbH. Um solche Rehabilitationen direkt am Standort durchführen zu können, haben die Mitarbeiter seines Unternehmens eine Fertigungseinrichtung im Gepäck, die es allein auf 2,3 Tonnen bringt.

Vor Überraschungen sind die Maschinenbauer nicht gefeit. Im Laufe der Zeit haben deren Kollegen in Osteuropa oder Asien selbst repariert, improvisiert und Teile eingebaut, die ursprünglich gar nicht vorgesehen waren. Das macht die Reparatur komplizierter, erfordert Erfahrungen. An dieser Stelle kommt die Digitalisierung von Prozessen ins Spiel. Im Magdeburger Fraunhofer-Institut für Fabrikbetrieb und -automatisierung IFF ist eine Lösung entwickelt worden, die als Assistenzsystem inzwischen jede Rehabilitation begleitet, Daten aufzeichnet und zur Auswertung bereithält. "Auf diese Weise können die VAKOMA-Fachleute Messdaten unkompliziert festhalten. Der an die Fertigungsmaschine angeschlossene Computer schreibt ein regelrechtes Protokoll", berichtet Dr.-Ing. Simon Adler vom Fraunhofer IFF. Enthalten seien darin unter anderem der Verlauf der Bearbeitung, Abweichungen vom geplanten Prozess oder Kenngrößen der zu rehabilitierenden Getriebe. Das System bevormunde keinesfalls, sagt er. Vielmehr gehe es darum, Wissen zu sammeln, um für kommende Projekte gut vorbereitet zu sein und neuen Teams eine Art Handlungsanweisung an die Hand zu geben. Visuell besteht die Möglichkeit, die Arbeitsschritte im Vorfeld am Computerbildschirm als Simulation anzusehen. Auf diese Weise gelingt es, die Demontage und Montage der Anlagen zu optimieren.

Digitalisierung durchdringt in zunehmendem Tempo die Fertigungsprozesse des Anlagenbauers VAKOMA, dessen Schwerpunkt Vakuumpumpen und Hochdruckkompressoren sind sowie schwere Getriebe unter anderem für Turbokompressoren, Mühlen und Öfen in der Zementindustrie.. Der Exportanteil von mehr als 90 Prozent hat die Firma in die Spitzengruppe erfolgreicher sachsen-anhaltischer Exportunternehmen gebracht. "Ohne eine konsequente Nutzung solcher Möglichkeiten von der Entwicklung bis zum fertigen Produkt und zum Vertrieb hätten wir solche Erfolge nicht erreichen können. Uns hilft zudem die Kooperation mit einem starken Forschungsinstitut wie dem Fraunhofer IFF, diesen Weg gehen zu können", sagt der Geschäftsführer.

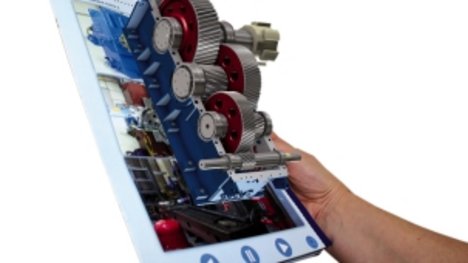

Das ganze Projekt der erweiterten Realität, auch Augmented Reality (AR) genannt, steht erst am Anfang. Entstanden aus einem Wunsch von VAKOMA, Getriebe und andere Anlagen virtuell nachzugestalten und unter anderem auf Messen oder bei Schulungen vorzustellen, steht nun eine umfassende Anwendung als Ziel. Der Maschinenbauer aus der Elbestadt will künftig sein Geschäftsfeld erweitern. Arbeit gibt es genug. Schätzungen gehen davon aus, dass allein in Russland und anderen Ländern der alten Sowjetunion mindestens 200 Anlagen für die Zukunft fit zu machen sind. Statt der bislang noch im Einsatz befindlichen einen Fertigungseinrichtung soll mindestens noch eine weitere auf Reisen gehen. Wegen des hohen Gewichts gilt es, die Transportwege kurz zu halten. "Unser Assistenzsystem macht es möglich, das kompakte Wissen und die Erfahrungen aus bereits erfolgten Rehabilitierungen stets auf dem aktuellsten Stand zu haben", erklärt Adler. Für neue Reparaturgruppen eine nahezu unverzichtbare Hilfe. Das System gebe Hinweise, wann welcher Arbeitsschritt auszuführen sei. Dazu kämen Angaben, die sich in der Praxis bewährten. So erfahren die Monteure vor Ort, wann sie überflüssige Fräsköpfe abschrauben können oder wo Rutschmatten zum Einsatz kommen müssen.

VAKOMA hält es für möglich, den Geschäftszweig der Rehabilitation von Getrieben komplett aus dem Unternehmen an externe Dienstleister auszulagern. Die AR wäre dann ein idealer Begleiter und könnte auch als Instrument für Mitarbeiterschulungen verwendet werden.

Ganz im Sinne der Industrie 4.0 gehen die Visionen des Fraunhofer IFF und von VAKOMA noch weiter. Adler nennt die Erfassung von Daten direkt am rehabilitierten Getriebe als Chance, nach Abschluss der Instandsetzung, die Anlage im Blick zu behalten. Über entsprechend eingebaute Sensoren ließe sich die Wartung von Magdeburg aus überwachen. Bei Fehlern wäre im besten Fall eine Ferndiagnose möglich. Bei einer zunehmenden Globalisierung bringe ein solcher Vernetzungsgrad Chancen. Industrie 4.0 erleichtert das Zusammenwachsen modernster Informations- und Kommunikationstechnologien mit klassischen industriellen Prozessen zu so genannten

"Cyber-Physical Systems" (CPS) und "Cyber-Physical-Production Systems" (CPPS). Das Internet der Dinge und Dienste ermöglicht, Informationen autonom auszutauschen, Aktionen auszulösen und eine gegenseitige selbstregelnde Steuerung zu realisieren.

Bildtext: Magdeburger Getriebehersteller setzt auf Rehabilitation verschlissener Technik AR-System für die Werkassistenz der Facharbeiter, der Magdeburger VAKOMA Production GmbH.

(Bildrechte Fraunhofer IFF)

Autor: Klaus-Peter Voigt

Kontakt:

Dr.-Ing. Simon Adler

Virtual Engineering

Fraunhofer-Institut für Fabrikbetrieb und -automatisierung IFF

Sandtorstrasse 22

39106 Magdeburg

Tel.:0391 4090-776

www.iff.fraunhofer.de