Leichtbau aus Halle in einer neuen Dimension

Die ThermHex Waben GmbH und das Fraunhofer IMWS in Halle (Saale) setzen auf neue hierarchische Sandwichstrukturen

Die ThermHex Waben GmbH produziert in Halle (Saale) Wabenkerne, die als Leichtbaumaterial weltweit immer mehr an Bedeutung gewinnen. Gemeinsam mit dem Fraunhofer IMWS in der Saalestadt arbeitet das Unternehmen aktuell an einer neuartigen Technologie, um den Leichtbau noch leistungsfähiger zu machen und eröffnet mit hierarchischen Sandwichstrukturen neue Dimensionen.

Es geht nicht mehr ohne: Beim Bau von Flugzeugen, Fahrzeugen, Schiffen oder Containern, überall werden Leichtbaumaterialien eingesetzt. Die Anforderungen an das Material sind hoch – die Qualität muss stimmen, das Verhältnis zwischen Materialeigenschaften, Gewicht und Kosten optimal sein. „Immer mehr Industriezweige müssen bei großen flächigen Strukturen Gewicht und Kosten sparen. Wir bieten dafür die richtigen Produkte, die zusätzlich noch umweltschonend hergestellt werden“, sagt Dr.-Ing. Jochen Pflug, Geschäftsführer der ThermHex Waben GmbH. Das 2009 gegründete Unternehmen hat sich auf internationalem Parkett einen Namen gemacht mit thermoplastischen Wabenkernen aus Polypropylen (PP), die es mit seiner einzigartigen Produktionstechnologie ohne Unterbrechung als Großserienprodukt herstellt. Diese Wabenkerne für hochwertige Sandwichplatten oder Leichtbau-Komponenten vereinen, was derzeit vor allem große europäische Nutzfahrzeughersteller schätzen. Die ThermHex-Wabenplatten in Sandwichbauweise sind überall dort zu finden, wo Festigkeit, Gewicht und Kosten optimal im Verhältnis stehen müssen – im Innenausbau von Schiffen, in modernen Schwimmbecken, in Möbeln, Lkw-Wänden, Kofferraumböden, Hutablagen oder Türverkleidungen.

„Ideen am laufenden Band“

Das 2019 auf den Markt gebrachte „Organosandwich“ – ein PP-Wabenkern mit Glasfaser-PP-Decklage – gelte bereits als Geheimtipp in der Automobilindustrie. Für Jochen Pflug ist es ein logischer nächster Entwicklungsschritt“. „Das Sandwich kann durch Spritzgießen einfach und wirtschaftlich funktionalisiert und in kürzesten Zykluszeiten zum fertigen Bauteil in Serie verarbeitet werden“. Um jederzeit innovative Qualitätsprodukte anbieten zu können, würden Ideen für neue Projekte in regelmäßigen Abständen von Industriepartnern vorgeschlagen und „am laufenden Band bearbeitet“. Für die Begleitung der neuen Ideen setzt ThermHex seit Jahren auf wissenschaftliche Expertise, kooperiert seit 2015 mit dem ebenfalls in Halle (Saale) ansässigen Fraunhofer-Institut für Mikrostruktur von Werkstoffen und Systemen IMWS. Mit großem Interesse werden die Organosandwich-Material-Verfahrensentwicklungen von der Industrie verfolgt, so Jochen Pflug.

Entwicklung einer neuartigen grundlegenden Technologie

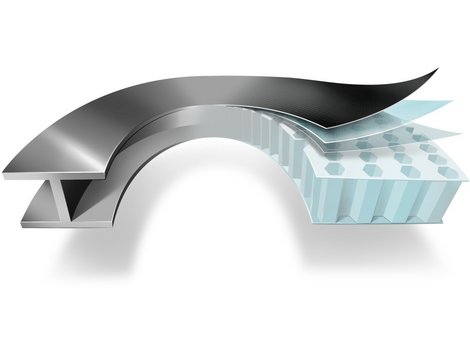

In einem weiteren Gemeinschaftsprojekt, das von der europäischen Forschungsinitiative EUREKA mit dem Label „Hierarchical Hexagonal Sandwich Honeycomb Core, HiHex“ gefördert wird, arbeiten Unternehmen und Fraunhofer IMWS an einer neuartigen grundlegenden Technologie. „Wir setzen auf hierarchische Sandwichstrukturen, bei denen die Deckschichten des Sandwich selbst aus einem Sandwich bestehen“, erklärt Dr.-Ing. Ralf Schlimper, der am Fraunhofer IMWS die Gruppe „Bewertung von Faserverbundsystemen“ leitet. „Damit kann der Leichtbau noch leistungsfähiger gemacht werden, weil das Sandwichprinzip noch effektiver genutzt wird.“ Mit den thermoplastischen Wabenkernen, die aktuell im Leichtbau verwendet werden, stünden bereits leistungsfähige und kostengünstige Kernmaterialien zur Verfügung. Diese seien jedoch in ihrer mechanischen Leistungsfähigkeit limitiert, vor allem im Vergleich mit kostenintensiveren Wabenkernen, so Jochen Pflug. Eingesetzt würden sie deshalb eher in Bereichen, „die weniger belastet werden“, wie bei Verkleidungs- oder Interieurbauteilen. An diesem Punkt setzt das Projekt an. „Wir wollen die geringere Beulfestigkeit der dünnen thermoplastischen Wabenzellwände durch ein hierarchisches Material überwinden“, erklärt Schlimper. Indem die Wabenzellwände jeweils selbst durch ein Wabensandwich gebildet werden, könne die Stabilität des Wabenkerns deutlich vergrößert werden – der trotzdem sein Gewicht behält oder sogar leichter wird.

Patentierte Sandwichbauweise in Zellwänden und Deckschichten

Und noch einen weiteren Aspekt erforschen ThermHex und Fraunhofer IMWS: Hierarchisch strukturierte Deckschichten könnten auch die Lastenverteilung und Oberflächenqualität verbessern. Von den Untersuchungen solcher Sandwichstrukturen versprechen sich die Kooperationspartner eine Beschreibung und Beurteilung der physikalischen Eigenschaften. Der Projektleiter blickt zuversichtlich in die gemeinsame Zukunft: „Wir können langfristig die Entwicklung kosteneffizienter und leistungsfähiger hierarchischer Sandwichstrukturen vorantreiben und koordinieren.“ Vor allem aber die neuartigen thermoplastischen Wabenstrukturen würden für einen „hohen Automatisierungsgrad in der Herstellung und niedrige Materialkosten als Alternative zu bisherigen Bauweisen sorgen“. Und auch Jochen Pflug ist überzeugt, dass sie „eine kleine Revolution“ auslösen könnten und sagt: „Die bereits patentierte hierarchische Sandwichbauweise erwirkt eine Verbesserung von Materialeigenschaften, vor allem die Erhöhung der gewichtsspezifischen Eigenschaften.“

Internationale Fachtagung ins Leben gerufen

Mit der gemeinsamen Einführung einer internationalen Faserverbund-Sandwich-Tagung, die künftig im Zwei-Jahres-Rhythmus die Fachwelt an die Saale holen soll, haben sich die Partner die Aufmerksamkeit der weltweiten Composite-Branche gesichert. Viel zu berichten haben die Kooperationspartner jederzeit. Jochen Pflug sagt: „Im Bereich der Sandwich-Strukturen konnten wir uns in Europa einen sehr guten Stand erarbeiten, weil beide Partner ihre Erfahrungen einbringen und Innovationsprojekte umsetzen. Mit solchen Zukunftsprojekten, wie dem hierarchischen Kern und Wabenkernen aus Hoch-Temperatur-Thermoplasten können wir unsere Vorreiterrolle bei den Leichtbausandwichstrukturen demonstrieren.“ Profitieren würde man in Halle (Saale) vor allem von den kurzen Wegen, meint Dr. Ralf Schlimper. „Die lokale Nähe ist ein eindeutiger Standort-Vorteil. Wir tauschen uns aus und treiben die Entwicklung voran.“

Autorin: Manuela Bock/IMG Sachsen-Anhalt

Hier finden Unternehmen und Forschung Lösungen für die Materialanforderungen an die Werkstoffe der Zukunft. Sie sind meistens eher unscheinbar und doch aus unserem alltäglichen Leben und für den technischen Fortschritt nicht wegzudenken: Smart Materials.

> > Weitere Informationen zu Smart Materials in Sachsen-Anhalt