Hochtechnologie unter der Motorhaube

Nemak Wernigerode setzt auf leichte und umweltfreundliche Gussteile

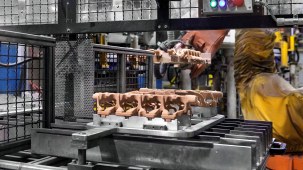

Zylinderköpfe haben das Zeug zum Hochtechnologieprodukt. Integrierte Abgaskrümmer und intelligente Thermosysteme helfen, Motoren kleiner und kompakter zu entwickeln. Das Auto der Zukunft sei darauf angewiesen, sagt Dr. Dietrich Kahn. Hochkomplexe Baugruppen liegen im internationalen Trend, helfen Fahrzeuge leichter und umweltfreundlicher zu machen, versichert der Geschäftsführer der Nemak Wernigerode GmbH. Fast jeder zweite Zylinderkopf aus der Aluminiumgießerei am Rande der Harzstadt vereint die neuen Eigenschaften in sich. In zwei Jahren soll der Anteil an der Gesamtfertigung auf 70 Prozent gestiegen sein.

Nemak spielt in der Oberliga mit. Gemeinsam mit ihren Kunden entwickelt die größte unabhängige Aluminiumgießerei Deutschlands für Zylinderköpfe Produkte ständig weiter. Ein eigener Forschungsbereich sichert den technologischen Fortschritt, beschäftigt sich unter anderem damit, wie Eisenguss zugunsten des Leichtmetalls optimal substituiert werden kann. "Unsere Vorlaufzeiten sind groß, heute beschäftigen sich unsere Ingenieure schon mit den Bauteilen, die 2018 Anwendung finden", berichtet Dr. Dietrich Kahn. Prozesse lassen sich inzwischen am Computer simulieren. Das bringt einen zeitlichen Gewinn. Man arbeite vor allem mit der Volkswagengruppe sehr eng zusammen. Die Komponenten aus Wernigerode finden sich unter anderem in den Fahrzeugen von Audi, Porsche und natürlich VW wieder.

Fast 90 Prozent der jährlich rund 1,8 Millionen Zylinderköpfe und 600.000 Fahrwerksteile gehen zu diesem Partner. Der hat die Nemak-Gruppe mit ihren Standorten in Europa in diesem Jahr als einen seiner besten Lieferanten mit dem "Volkswagen Group Award" ausgezeichnet. Wegweisende Technologien und Innovationen mit durchgängig hoher Qualität hatte Martin Winterkorn, der Vorstandvorsitzende von VW, dafür als ausschlaggebendes Kriterium für die Ehrung genannt. Ein Beispiel dafür ist ein besonders umweltfreundlich modernes Gießverfahren. Bei der anorganischen Bindertechnologie, die seit 2010 in Wernigerode schrittweise umgesetzt wird, gibt es keine sonst übliche Rauchbildung, damit keine schädlichen Gase in der Umwelt mehr.

"Permanente Innovationen sehen wir als eine unserer wichtigsten Kompetenzen an", erläutert Geschäftsführer Frank Lehmann. So habe man vor fünf Jahren das Rotacast-Verfahren eingeführt. Wesentliches Merkmal sei eine turbulenzfreie Füllung der Formen, bei der sich das Material schichtartig abkühlt. Das führt zu einer höheren mechanischen Festigkeit und einem feinkörnigen Gefüge. Unter anderem kommen die so gegossenen Zylinderköpfe bei Porsche und Mercedes zum Einsatz.

Die Geschichte von Nemak in Wernigerode geht bis in das Jahr 1935 zurück. Damals begann am Standort eine Aluminiumgießerei, die Bauteile für Automotoren und die Luftfahrt lieferte. Anfänglich war das Material für diese Einsatzzwecke noch Neuland. Später in der DDR kamen kein LKW W 50 und kein Traktor ZT 300 ohne Motorenteile aus Wernigerode aus. Sie stammten aus dem Metallgusswerk, dem größten Produzenten von Aluminiumguss im Land. 1987 nahm eine Fertigungsanlage für Zylinderköpfe von VW-Motoren, die auch im Trabant Verwendung fanden, ihre Arbeit auf. Die damals begonnene Kooperation mit dem VW-Konzern half dem Unternehmen, die Wende zu überstehen. Zum Jahreswechsel 1992/93 übernahm die Familie Rautenbach das Unternehmen im Zuge einer Reprivatisierung und entwickelte es als Rautenbach-Guss Wernigerode GmbH weiter. Anfang 2005 wurde Rautenbach in den Nemak-Konzern integriert. Er ist der weltweit führender Hersteller von hochmodernen Zylinderkurbelgehäusen, Zylinderköpfen und Getriebegehäusen aus Aluminium. Nemak wurde 1979 in Monterrey/Mexiko gegründet und verfügt heute über ein Netz von 34 Entwicklungs- und Produktionsstandorten rund um den Globus.

In Wernigerode soll der Umsatz 2014 bei 136 Millionen Euro liegen, ähnlich wie im Vorjahr. Am Standort arbeiten knapp 540 Mitarbeiter und werden 40 Lehrlinge ausgebildet. Seit 2005 investierte das Unternehmen jährlich zwischen fünf und sechs Millionen Euro in moderne Fertigungsanlagen. Dazu gehört eine Prüftechnik, die die von der Automobilindustrie geforderte hohe Qualität sichert. Unter anderem kam bei dem Unternehmen als erste Gießerei in Deutschland die Computertomografie zum Einsatz.

Autor: Klaus-Peter Voigt

www.nemak.com